Základní konstrukce magnetu

Stroj Magnabend je navržen jako výkonný stejnosměrný magnet s omezeným pracovním cyklem.

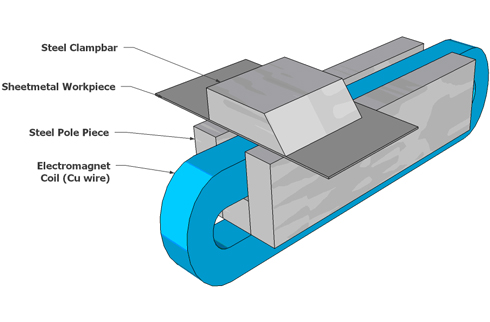

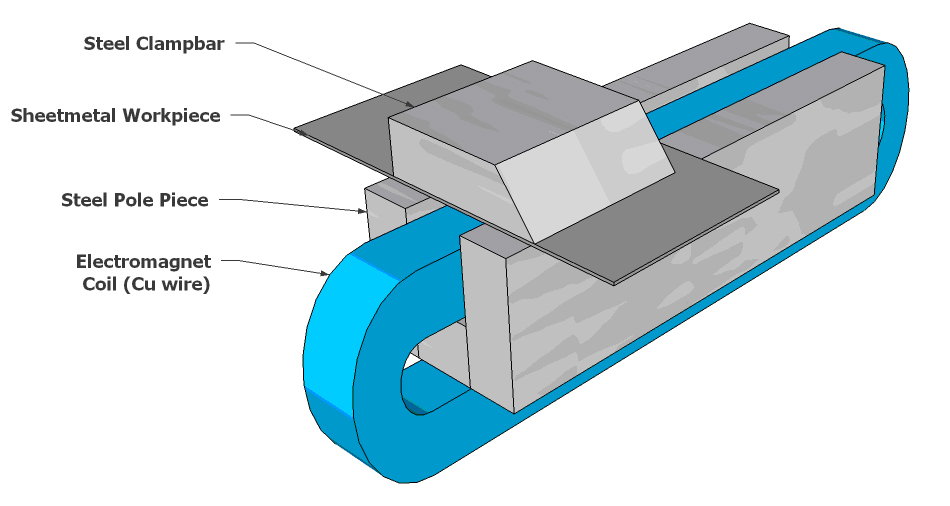

Stroj se skládá ze 3 základních částí:-

Tělo magnetu, které tvoří základ stroje a obsahuje cívku elektromagnetu.

Upínací lišta, která poskytuje dráhu pro magnetický tok mezi póly magnetové základny, a tím upíná plechový obrobek.

Ohýbací paprsek, který je otočný k přední hraně těla magnetu a poskytuje prostředek pro aplikaci ohýbací síly na obrobek.

3D model:

Níže je 3-D výkres znázorňující základní uspořádání dílů v magnetu typu U:

Pracovní cyklus

Koncept pracovního cyklu je velmi důležitým aspektem konstrukce elektromagnetu.Pokud konstrukce poskytuje větší pracovní cyklus, než je potřeba, není optimální.Větší pracovní cyklus ze své podstaty znamená, že bude potřeba více měděného drátu (s následnými vyššími náklady) a/nebo bude k dispozici menší upínací síla.

Poznámka: Magnet s vyšším pracovním cyklem bude mít menší ztrátový výkon, což znamená, že spotřebuje méně energie, a proto bude jeho provoz levnější.Protože je však magnet ZAPNUTÝ pouze po krátkou dobu, jsou náklady na energii obvykle považovány za velmi málo významné.Konstrukčním přístupem je tedy mít co možná největší ztrátu energie, pokud jde o nepřehřívání vinutí cívky.(Tento přístup je společný pro většinu konstrukcí elektromagnetů).

Magnabend je navržen pro nominální pracovní cyklus asi 25 %.

Provedení ohybu obvykle trvá pouze 2 nebo 3 sekundy.Magnet se poté vypne na dalších 8 až 10 sekund, zatímco obrobek bude přemístěn a vyrovnán připraven k dalšímu ohybu.Pokud je překročen pracovní cyklus 25 %, magnet se nakonec příliš zahřeje a dojde k tepelnému přetížení.Magnet se nepoškodí, ale před opětovným použitím je nutné jej nechat asi 30 minut vychladnout.

Provozní zkušenosti se stroji v terénu ukázaly, že 25% pracovní cyklus je pro typické uživatele zcela adekvátní.Ve skutečnosti někteří uživatelé požadovali volitelné vysoce výkonné verze stroje, které mají větší upínací sílu na úkor menšího pracovního cyklu.

Magnabend upínací síla:

Praktická upínací síla:

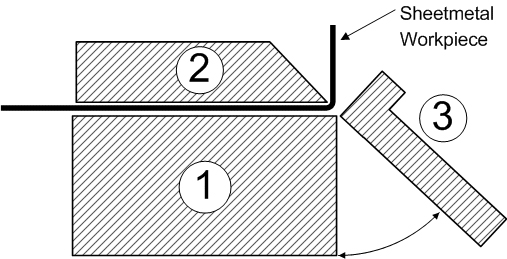

V praxi se tato vysoká upínací síla realizuje pouze tehdy, když není potřeba(!), tedy při ohýbání tenkých ocelových obrobků.Při ohýbání neželezných obrobků bude síla menší, jak je znázorněno na grafu výše, a (trochu kuriózně) je také menší při ohýbání tlustých ocelových obrobků.Je to proto, že upínací síla potřebná k vytvoření ostrého ohybu je mnohem vyšší než síla potřebná pro poloměr ohybu.Takže se stane, že jak ohyb postupuje, přední hrana upínací lišty se mírně nadzvedne, což umožní obrobku vytvořit poloměr.

Vzniklá malá vzduchová mezera způsobuje mírnou ztrátu upínací síly, ale síla potřebná k vytvoření poloměru ohybu klesla prudčeji než upínací síla magnetu.Vznikne tak stabilní situace a svěrka nepovolí.

To, co je popsáno výše, je režim ohýbání, když je stroj blízko limitu tloušťky.Pokud se pokusíte o ještě silnější obrobek, pak se upínací lišta samozřejmě zvedne.

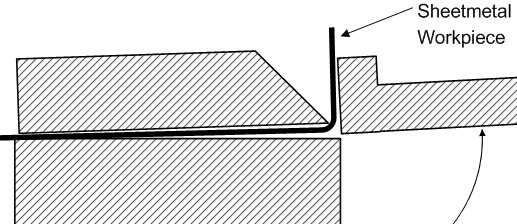

Tento diagram naznačuje, že pokud by přední hrana svěrky byla mírně zaoblená, spíše než ostrá, pak by se vzduchová mezera pro silné ohýbání zmenšila.

Ve skutečnosti je tomu tak a správně vyrobený Magnabend bude mít upínací lištu se zaobleným okrajem.(Zaoblená hrana je také mnohem méně náchylná k náhodnému poškození ve srovnání s ostrou hranou).

Mezní režim selhání ohybu:

Pokud se pokusíte ohnout velmi silný obrobek, stroj jej neohne, protože se upínací lišta jednoduše zvedne.(Naštěstí se to neděje nijak dramaticky, svorka jen tiše povolí).

Pokud je však ohybové zatížení jen o málo větší než ohybová kapacita magnetu, pak se obecně stane, že ohyb bude pokračovat řekněme o 60 stupňů a potom se svorka začne klouzat dozadu.V tomto režimu selhání může magnet odolávat ohybovému zatížení pouze nepřímo vytvořením tření mezi obrobkem a ložem magnetu.

Rozdíl v tloušťce mezi poruchou způsobenou nadzvednutím a poruchou způsobenou klouzáním není obecně příliš velký.

Selhání při zvednutí je způsobeno tím, že obrobek vypáčí přední hranu upínací lišty nahoru.Tomu odolává hlavně upínací síla na přední hraně svěrky.Upnutí na zadní hraně má malý účinek, protože je blízko místa, kde se otáčí upínací lišta.Ve skutečnosti je to pouze polovina celkové upínací síly, která odolává nadzvednutí.

Na druhé straně je klouzání bráněno celkovou upínací silou, ale pouze prostřednictvím tření, takže skutečný odpor závisí na koeficientu tření mezi obrobkem a povrchem magnetu.

U čisté a suché oceli může být koeficient tření až 0,8, ale pokud je přítomno mazání, může být až 0,2.Typicky to bude někde mezi tím, že okrajový způsob porušení ohybu je obvykle způsoben klouzáním, ale pokusy o zvýšení tření na povrchu magnetu se ukázaly jako neužitečné.

Kapacita tloušťky:

Pro tělo magnetu typu E o šířce 98 mm a hloubce 48 mm a s 3800 ampérzávitovou cívkou je kapacita ohybu po celé délce 1,6 mm.Tato tloušťka platí jak pro ocelový plech, tak pro hliníkový plech.Na hliníkovém plechu bude méně upnutí, ale vyžaduje menší krouticí moment k jeho ohnutí, takže to kompenzuje takovým způsobem, že poskytuje podobnou měrnou kapacitu pro oba typy kovů.

U uvedené ohybové kapacity je třeba mít určitá upozornění: Hlavní je, že mez kluzu plechu se může značně lišit.Kapacita 1,6 mm platí pro ocel s mezí kluzu do 250 MPa a pro hliník s mezí kluzu do 140 MPa.

Tloušťka nerezové oceli je asi 1,0 mm.Tato kapacita je podstatně menší než u většiny ostatních kovů, protože nerezová ocel je obvykle nemagnetická a přesto má přiměřeně vysokou mez kluzu.

Dalším faktorem je teplota magnetu.Pokud se magnet zahřeje, odpor cívky bude vyšší a to zase způsobí, že odebere méně proudu s následnými nižšími ampérzávity a nižší upínací silou.(Tento efekt je obvykle velmi mírný a je nepravděpodobné, že by způsobil, že stroj nebude splňovat své specifikace).

Konečně, silnější Magnabends by mohly být vyrobeny, kdyby byl průřez magnetu větší.

Čas odeslání: 27. srpna 2021